钣金加工厂生产线如何计算生产率,可用性和效率?

随着处理模块数量的增加,现在钣金加工生产线越来越自动化。知道如何 平衡生产系统已成为生产经理的战略技能,以优化生产线,并 提高了生产效率。

生产系统由一系列机器组成,每台机器执行该过程的一部分。例如,在金属板加工线中,系统可包括开卷,冲孔,激光切割,成形,辊轧成形,焊接和包装。

要计算给定生产系统的生产率和效率,必须了解生产线的每台机器/模块的性能以及这些模块的连接方式。

本指南说明了根据每个模块的主要参数计算复杂生产系统的生产率,可用性和效率的简单方法。

指数

1定义生产线和处理模块

2计算生产线的生产率

3计算可用性

4确定效率

5注意事项

6结论定义线和处理模块

从现在开始,我将一条线定义为一系列处理模块,每个模块的特征在于参数“循环时间”或生产率P:以每个部件的秒数表示,是模块用于完成其过程的时间量,包括装载,处理和卸载时间。

表征模块的另一个参数是可用性A,由此公式定义:

A =(平均故障间隔时间)/((平均故障间隔时间)+(平均修复时间))

每个模块都由前两个参数定义,每个模块之间我们可以有一个缓冲区(并行处理)或不是(串行处理)。

上一个参数将与其他考虑因素一起用于估算生产线效率E.以百分比表示,这是长时间内的预期生产率,包括预防性维护和设置时间。例如,效率为85%的生产线意味着它将在85%的时间内在生产中处于活动状态。

计算线的生产率

当我们知道每个模块的生产率时,我们可以在三种不同的情况下计算生产线的生产率。

同时处理

在第一种情况下,模块之间有缓冲区,因此每个模块在线路流下的不同部分上同时进行操作。

在这种情况下,生产率P将是每个模块的生产率P的最大值。该模块是系统的瓶颈。

P = MAX(P1,P2,P3 ......,Pn)

例如,在百叶帘的加工生产线中,我们确定了三个模块:

滚压成型和冲孔,每个部件P1 = 10秒

头针定位模块,P2 = 5秒

用于挂钩插入和环带组装的模块,P3 = 8秒完整生产线的生产率将是每个零件10秒。

以下视频显示了操作中百叶帘的一行。

所有用于生产卷帘门的现代生产线也在同时加工。

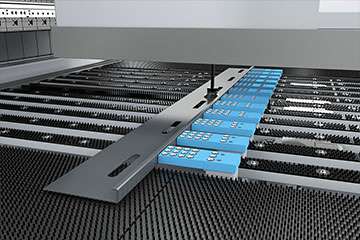

这里,冲压和激光操作由作为缓冲器的辊道分开,并且冲压和激光操作同时发生。

例如,在处理零件时,我们确定了两个模块:

开卷和冲孔,P4 = 25秒

激光切割,P5 = 33秒在这种情况下,生产线的生产率为33秒。

以下视频详细介绍了冲压和同步激光切割线的功能。

串行处理

在第二种情况下,模块紧密连接并且在没有缓冲器的情况下工作,即在串行处理中。

在这种情况下,生产率P将是每个模块的生产率P的总和。

P = P1 + P2 + P3 + ... + Pn

一些较低的百叶窗生产线具有这种操作。

使用以前的百叶帘线的相同示例,生产率变为:

P = P1 + P2 + P3 = 10s + 5s + 8s = 23秒 - 循环时间增加130%。

线圈馈电冲头激光组合也可以通过连接的两个模块构建,以串行配置工作,如下面的视频所示。

这种情况下的生产力是:

P = P4 + P5 = 25s + 33s = 58秒 - 循环时间增加75%。

很明显,添加缓冲区可以显着提高生产率,也可以提高系统的可用性。在大型工厂中,缓冲区可能非常大,如果其中一个模块存在功能问题,它们有时可能会将生产流程转移到第二个备份模块。

串行+同步处理

在第三种情况下,一些模块定位在同时处理中,而其他模块定位在串行处理中。在这种情况下,串行模块将被视为一个新模块,其生产率P等于两个生产率的总和。

例如,如果该行具有:

第一个模块,性能P6 = 8秒,后跟缓冲区

以下模块,P7 = 7秒,P8 = 12秒,位于串行处理配置中。该生产线的生产率将导致:

P = MAX(P6,(P7 + P8))= MAX(8s,(7s + 12s))

P = MAX(8s,19s)= 19秒

计算可用性

与任何机器一样,每个模块的特征在于可用百分比表示的可用性。可用性定义为:

A =(平均故障间隔时间)/((平均故障间隔时间)+(平均修复时间))

也写成:

A = MTBF /(MTBF + MTTR)

在生产线中,每个模块的可用性直接影响整条生产线的可用性。线路可用性的保守计算如下。

A = A1 * A2 * A3 * ...... * An

考虑具有不同可用性的三个模块:

A1 = 99%= 0,99

A2 = 99,9%= 0,999

A3 = 98,5%= 0,985A = 0,99 * 0,999 * 0,985 = 0,974 = 97,4%

我认为相同的计算对于串行或同时配置是有效的,因为其中一个模块的故障在两种情况下都会停止整行。

定义效率

计算的生产率表示连续生产中每个零件的循环时间。但是,由于多种原因,该生产线可能无效:

原材料变化 - 例如线圈更换

更改工具或配置 - 例如在一个生产批次的末尾

用于预防性维护当然,这些时间取决于机器设计,还取决于生产的组织,每周或每天的材料更换次数(例如,在频繁的颜色变化的情况下)和技术人员的技能。

我把这些时间称为设置时间或ST,它们必须被测量或估计。由于效率被定义为在较长时间内的预期生产率,我建议在生产足够大量的N个零件时估算ST值 - 例如预计在一周内生产的数量。

效率E可以保守地计算如下:

E = N * P /(N * P + ST)* A.

我使用可用性值来考虑模块引起的任何停顿。

例如,如果我们有:

N = 10000份

P =每部分12秒

ST = 7小时

A = 97,4%E = 120000 /(120000 + 25200)* 0,974 = 0,805 = 80,5%

生产经理可以使用此效率值 - 知道它是一种估算 - 来计算生产线总生产率GP并简化其计算。

GP = P / E.

在前面的例子中,P = 12秒,E = 80,5%:

GP = 12 / 0,805 =每个部件14.9秒

这意味着,即使机器每12秒生成一个零件,我们也要考虑14,9秒来考虑设置时间和系统的可用性。

在一周内,完全可用144000秒,该生产线将能够生产:

N = 144000s / 14,9s = 9660份

笔记

计算以保守的方式呈现,但应考虑另外两个因素。

如果机器或系统依赖于操作员进料或排出生产线,则生产率必须考虑操作员的效率。

我们假设该生产线生产100%的好零件:如果生产线效率较低,废钢的百分比将降低生产线的计算效率。结论

我提出的公式代表了一种简单的方法,可以应用于许多钣金加工系统:冲床,激光切割系统,FMS,辊压成型机和包装系统。

在文章中,我指出了效率如何也取决于制造商的组织。实际上,较大的批次会减少Setup Times ST在计算中的影响。然而,在当今竞争激烈的市场中,钣金加工制造商需要能够快速响应客户的要求:批量较小,设置时间缩短,效率降低。

即使在这种情况下,通过仔细组织生产也可以提高效率,当然,使用现代化和灵活的生产线,设置时间更短

推荐阅读:

相关文章

钣金加工冲压过程产生的各种缺陷该如何解决?

钣金加工冲压出现缺陷的原因: 1)原材料质量差; 2)模具安装、调整和使用不当; 3)操作人员未正确沿定位送条或未保证送条有一定间隙; 4)由于模具长期使用,其工作部件和导向部件的间隙变化或...

珠海钣金加工 做机柜要注意的几点

在选购机柜时咱们有必要考虑到机柜钣金加工的安全性、散热、架构规划、万向脚等功用。机柜钣金加工常见的功用有:通常的机柜前后门是能够疾速装卸、可确定,梯形外型前门的。可调装置深度,前后门及侧板均可确定。双...

激光焊接技术随着钣金加工行业需求而高速发展

夹具是一个经常被认为是激光焊接缺陷的领域。根据您正在使用的零件类型,夹具可能需要大量费用。然而,许多制造商可以通过使用金属板自行构建来节省固定装置的费用。这只是这种灯具的一个例子。图片由Amada...

柔性钣金加工是什么?带你看看全自动的钣金加工生产线

作为世界钣金行业的杰出代表,全球金属板材柔性加工技术的典范,成立于1963年的萨瓦尼尼公司至今已经有50余载的历史。50年的发展,萨瓦尼尼已经将先进的钣金加工技术带到了世界的各个角落,刚刚过去的M...

钣金加工企业如何通过引进自动化折弯成型设备降低生产成本,提高产品质量?-中山杭州睿博铸造技术有限公司

在钣金加工行业,创新是新制造技术的驱动力,有助于解决车间效率低下的问题。然而,同时,制造商也受到这些相同创新的挑战,因为他们对其他工艺提出了新的要求。 这就是为什么制造商不仅要孤立地看待新技术的...

珠海中山杭州睿博铸造技术有限公司教您在制作钣金件的时候选择各种材料

冷轧钢板、钢型材、铸铝型,他们的钣金加工方法都大不相同,下面跟我们剖析一下他们的加工特性如今的机柜原材料用的最多的即是冷轧钢板了。冷轧钢板在常温下是不发生氧化反响的,所以外表质量好,尺度的精度也高,再...

钣金加工中数控折弯机操作技巧_杭州睿博铸造技术有限公司

数控折弯机设备全体布局为三个有些:支架、作业台与夹紧板。使用时由导线对线圈通电,通电后对压板发生引力,然后完成对压板与底座之间的夹持。在知道使用方法之后便会觉得数控折弯机非常简洁。话不多说,咱们当即来...

关于产品质量波动原因的技术分析

我们不妨从具体的工艺和产品来分析问题,解决钣金产品的质量波动问题。首先,我们列出钣金加工的一般程序:⑴切割、切板、通用冲孔、号码冲孔、激光切割等;⑵压铆、拉铆等钳工作业;⑶弯曲成型;⑷焊接、CO2气体...

杭州睿博铸造技术有限公司

杭州睿博铸造技术有限公司